Una empresa petrolera

En la década de 1.960 se inició la explotación de petróleo y gas, localizada en el extremo norte de la Isla Grande. Esto originó una cierta expansión del producto bruto generado en la provincia, y como correlato de ello, impulsó la inversión pública en la región. Se ejecutaron así algunas obras básicas que estaba reclamando el entonces Territorio Nacional para disponer de cierta infraestructura, necesaria tanto para mejorar la calidad de vida de la población como para posibilitar la diversificación de su todavía incipiente economía. Por aquellos años, la participación de Tierra del Fuego en el PBI del país era muy baja (inferior al 0,2 %). La nueva política impulsada desde el Gobierno Nacional en materia petrolera ha posibilitado, mediante la incorporación de empresas privadas, que se renovara la inversión en el sector. Ya se encuentran operando nuevos emprendimientos tanto en áreas primarias como secundarias, mientras que en la zona denominada "costa afuera" -donde trabajan contratistas desde hace varios años- se investigan las perspectivas futuras. El sector en su conjunto, entonces, presenta un cuadro alentador. En 1.972 se produjo la sanción de un régimen legal cuya instrumentación iba a desempeñar un rol decisivo en la región: la Ley N° 19.640. Con eje en el objetivo de aumentar la población Argentina en la zona, estableció un sistema de exenciones impositivas y franquicias arancelarias para las actividades desarrolladas en la Isla Grande (definida para ello como Área Aduanera Especial). Por un lado, favorecía la llegada de bienes de consumo y materiales de construcción, compensando los sobrecostos de transporte derivados de la ubicación de la Isla respecto de los centros productores del país: así se produjo un primer impulso al comercio y la edificación.

Total y PetroFina se unieron para crear Totalfina, la quinta en el mundo y la tercera compañía petrolera más grande de Europa. Con operaciones en más de 100 países, Totalfina es una compañía de petróleo y gas de primera clase.

Totalfina funciona través del encadenamiento entero del petróleo y del gas, de la exploración por aguas arriba, del desarrollo de reservas y de la producción para exportar, a negociar, a refinar, a la producción de los productos petroquímicos y a la comercialización de producto. En la exploración y producción, Totalfina tiene una lista bien equilibrada de los productos distribuidos uniformemente en la O.C.D.E. y los países que emergen, las reservas extensas (15 años en las tarifas actuales de la producción) y las perspectivas impresionantes del crecimiento de la salida del petróleo y del gas, que excedió un millón barriles al día en 1.998. La extensión de las ayudas del grupo en la refinación y la comercialización con nueve refinerías directamente fusionadas (siete en Europa y dos en los Estados Unidos), una red de 14.000 estaciones de gasolina y comercialización de producto de la especialidad en todos los continentes. La fusión del Total y de PetroFina también ha formado un producto químico y una división estratégica clasificada.

Juntos, Total y PetroFina forman un grupo más grande, más fuerte y más competitivo, con el foco estratégico a medio plazo en simultáneamente tratar de conducir el crecimiento y mejorar la productividad.

Características del Yacimiento Hidra

El yacimiento Hidra es operado por un consorcio de 3 compañías.

- Total: 37,5 % (Francia).

- Deminex: 37,5 % (Alemania).

- Bridas: 25 % (República Argentina).

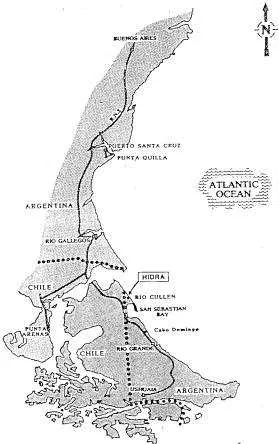

El yacimiento está ubicado a 13 km costa afuera hacia el este de la costa de Tierra del Fuego, en el extremo sur de la República Argentina.

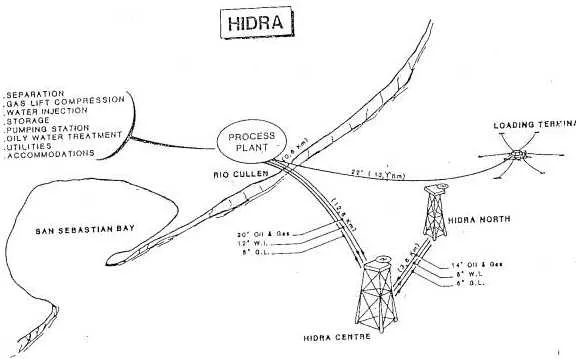

Este consiste de:

1) Dos plataformas marinas de cabeza de pozo Hidra Norte e Hidra Centro, de cuatro patas con doce aperturas para cabezas de pozo

2) Una planta de proceso ubicada en tierra en la zona de Río Cullen, la cual se conforma de las siguientes instalaciones:

- Una planta separadora de gas petróleo, la cual opera en dos etapas (30.000 BOPD, 40.000 B.P.D. (líquido total), 75.000 S.C.M.D. (gas))

- Dos trenes de gaslift, de 250.000 S.C.M.D. cada uno, 150 Bar

- Una planta de inyección y tratamiento del agua (3 trenes) 36.000 B.W.P.D

- Una planta de energía con 3 turbos generadores de 4,2 MW cada uno

3) Una boya de carga S.BM

4) La red submarina asociada (aproximadamente 62 km, con varios diámetros, hasta 22 pulgadas)

5) Las condiciones de campo son de hasta 97 personas

El petróleo producido es liviano (39° API) pero muy parafínico ya que contiene aproximadamente el 10,5 % de cera.

La temperatura de salida esperada es de alrededor de 10 °C y la temperatura de cristalización de la parafina es de 20 °C.

Las Instalaciones del Yacimiento Hidra

Las instalaciones de Hidra están compuestas de 8 sistemas principales:

- Plataforma costa afuera - Hidra Centro + dos pozos con cabeza submarina

- Plataforma costa afuera - Hidra Norte,

- Monoboya de carga (SPM),

- Cañerías submarinas (líneas de producción, de inyección de agua, de gaslift, y de carga de petróleo),

- Planta de Tratamiento,

- Generador de energía,

- Almacenamiento de petróleo y bombas de cargamento,

- Comodidades del campamento

Plataforma Hidra Centro

Esta es una estructura metálica de acero conformada por cuatro patas, 3 pisos principales, un entrepiso alrededor de las cabezas de pozo y un helipuerto. Esta ha sido diseñada para albergar hasta 12 aberturas para pozos, los colectores correspondientes (de producción, de ensayo de pozos, de gaslift, de inyección de agua y para pozos de poca producción), instalaciones de ensayo, filtrado de agua antes de la inyección y generación de energía. Han sido tomadas previsiones para la instalación futura de un separador de producción dedicado a los pozos de poca producción. La plataforma no está habitada permanentemente, pero de todos modos está previsto un refugio en caso de que tina emergencia requiera que el personal permanezca a bordo durante la noche. Generalmente para trasladarse al pozo se debe cumplir con ciertos requisitos como ser: que haya buen tiempo, que sean acompañados por una lancha en caso de accidente, que estén vestidos con trajes impermeables, y las personas que realicen este tipo de trabajo deben estar correctamente capacitados para emprender la tarea.

En lo que respecta a esto, y para asegurar las más altas normas de seguridad, ha sido equipada de un bote salvavidas capaz de navegar en presencia de gas y sobre un mar en el cual se esté quemando el petróleo derramado. El desplazamiento del personal y de materiales pequeños es asegurado por helicóptero. El material pesado es manejado desde los barcos de abastecimiento por la grúa de la plataforma.

Debido a la variación de las mareas, no se ha instalado un embarcadero. El piso inferior alberga las trampas para limpieza de líneas (pig Waps), el colector de las cañerías submarinas y la bomba para inyección de químicos,(inhibidor de parafinas). Este también albergará las futuras bombas de expedición de petróleo, desde el separador de los pozos de poca producción.

El piso principal alberga los colectores de producción, gaslift e inyección de agua y los filtros. El separador de ensayo y el sistema contra incendio, como también el futuro separador para pozos de poca presión están instalados en el piso principal.

El piso superior tiene los tanques de agua y diesel-oíl, la grúa, la cabina de herramientas para trabajos con cable, ambos generadores de energía diesel, la sala de electricidad y baterías, como así también el refugio para los operadores. El entrepiso está dedicado a las cabezas de pozo y al panel de control de superficie y fondo de cada uno de los pozos.

El helipuerto está diseñado para helicópteros de la clase Aeroespacial Dauphin II. La plataforma está equipada con un sistema de protección de inundación alimentado desde la red de inyección de agua.

Plataforma Hidra Norte

El diseño de la plataforma Hidra Norte es muy similar al de Hidra Centro excepto que, habiéndose supuesto que esta plataforma no actuaría como plataforma satélite en el futuro, los espacios reservados han sido más reducidos. Por lo tanto, ha sido posible instalar todos los equipos en solo 3 pisos, siendo el piso superior igual al de Hidra Centro, el piso principal equivalente al piso inferior de Hidra Centro sin el separador de ensayo y el entrepiso equipado con el separador de ensayo. Han sido hechas previsiones en el piso principal para la instalación futura de un separador de pozos de poca producción y las bombas de expedición de petróleo.

Planta de tratamiento

La planta de tratamiento de Río Cullen consiste de:

- Una planta separadora de gas/petróleo diseñada para aproximadamente 8.000 m³ (total de líquido), compuesta de 3 separadores, siendo el primero sobrediseñado para permitir aceptar los bolsones de producción que puedan producirse, y un calentador de interetapas con recirculación parcial de petróleo caliente a la 1° etapa y las bombas asociadas (2 bombas de 330 m³/h cada una)

- Dos trenes de compresores de gas para gaslift de 250.000 Sm³/d a 135 bar cada una, compuesto de un compresor a pistón de 4 etapas accionada por un motor eléctrico de 2 MW, 6,6 kV, y la unidad de deshidratación de glicol asociada

- 2 compresores para exportar gas hacia Yacimiento Alfa

- Tres trenes de bombas para inyección de agua, de 1.900 m³/día cada uno, compuestos de la unidad de filtración (2 etapas), tratamiento químico, bombas de sobrealimentación y bombas de inyección. El agua es tomada desde el suministro de agua sin tratar, la cual es producida por dos pozos de agua

- La unidad de tratamiento del agua contaminada con petróleo está compuesta de 3 piletas API más una pileta de petróleo con las bombas de recuperación asociadas

- Las demás instalaciones auxiliares

Generador de energía

La planta generadora de energía consiste de 3 turbinas a gas que accionan generadores de corriente alterna de 4,2 MW nominales cada uno y entregando corriente con una tensión de 6,6 kV. Los equipos principales son alimentados directamente con corriente a 6,6 kV desde la barra colectora HV principal, mientras todos los demás equipos son alimentados con barras colectoras de 380 V o 220 V desde la barra colectora de 6,6 kV principal.

Entrada en servicio una cuarta turbina.

Almacenamiento de petróleo y bomba de cargamento

Esta unidad consiste de tres tanques de almacenamiento de 20.000 m³ capacidad cada uno. Estos tanques son del tipo de techo fijo. La estación de bombeo asociada está compuesta de dos bombas centrífugas que descargan en la línea de cargamento de 22". La capacidad de cada bomba es de 1.500 m³/h.

Comodidades del campamento y oficinas

Consiste en un hotel comedor para alojar hasta 97 personas, las oficinas (20 oficinas), el depósito de materiales y un taller de reparaciones.

Restricciones:

Se encuentra prohibido el fumar en áreas a cielo abierto y en muchas de las alas componentes de la central. Además es obligatorio el uso de vestimenta como ser calzado apropiado, cascos con orejeras. En varias partes de la central, no esta permitido el uso de cámaras fotográficas ya que los rayos ultravioletas que estas despiden pueden accionar el sistema de seguridad de la empresa y afectar su correcto funcionamiento.

En esta área se corre un gran riesgo de accidentes, pero la empresa solo ha tenido que soportar dos muertes, pero un gran número de accidentes comunes.

Existe el sistema de anomalías, por el cual un obrero o cualquier otro empleado de la zona puede en forma escrita denunciar cualquier mal funcionamiento o mal desempeño de algún empleado o maquinaria.

En las instalaciones a la fecha se encuentra empleada una sola mujer, que se encuentra en la parte administrativa, esta restricción se debe a que no existe una oferta de trabajo femenino como ser en el área de la Ingeniería Química o petrolera.

Procesamiento del gas

La compresión del gas para gaslift consiste de dos trenes de compresores. El gas suministrado desde la primer etapa del separador es comprimido en 4 etapas, es decir, desde 3,8 bar hasta 135 barg. (La primera y segunda etapa funcionan en cascada es decir sin refrigeración).

La refrigeración de interetapas y descarga es conseguida por refrigeradores de aire. El gas combustible a alta presión es tomado desde la succión de la segunda etapa de compresión (19 bar). En la succión de la tercer etapa de compresión (56 bar g) el agua es eliminada del gas en el contactor de glicol.

Una unidad de regeneración de glicol está provista para regeneración del glicol usado en ambos trenes de compresión. En caso que la unidad de glicol esté fuera de servicio, la inhibición del formación de hidratos se puede conseguir por inyección de metanol en una relación de 520 kg/día/75.000 m³/día.

El agua es producida desde una formación acuífera por dos pozos equipados con dos bombas sumergibles. Después del filtrado a través del filtro fino (5 micrones), el agua con inyección de biocide y secuestrador de oxígeno se envía al tanque de transferencia.

El controlador del nivel del tanque es puesto para permitir asegurar un permanente exceso de agua a través del sobre flujo para prevenir congelamiento de la línea. El tanque contiene una capa de gas combustible para evitar un excesivo consumo de secuestrador de oxígeno.

El agua del tanque es enviada a las plataformas por las bombas de inyección de agua. Un inhibidor de incrustación es inyectado en la succión de las bombas de inyección.

Se recomienda efectuar la limpieza de las cañerías submarinas de inyección en conjunción con el tratamiento periódico de biocide. Durante la operación, la inyección a los pozos será interrumpida y el agua se desplazará al mar hasta que el rescatador alcance plataforma.

Procesamiento del petróleo

La planta de separación gas/petróleo de dos etapas en Río Cullen ha sido, diseñada para un ingreso neto total de 8.000 m³ con un porcentaje de agua que podrá variar de 0 a 90 %.

Esto no significa que los separadores estén diseñados para 8.000 m³ ya que el reciclado de petróleo caliente (hasta algunos cientos de barriles) también circulara a través del separador.

El calentador de interetapas ha sido diseñado para las condiciones prevalecientes esperadas a ocurrir durante les tres primeros años de operaciones. Más tarde se requerirá un segundo calentador.

Gaslift

Dos trenes de compresión de gas para gaslift entregan, cada uno, 250.000 S.C.U.M./D a 135 bar g más el gas combustible requerido por las turbinas de gas de generación de energía (aproximadamente 35.000 S.C.U.M./D por turbina)

Han sido tomadas las previsiones para la instalación futura de un tercer tren para gaslift.

La capacidad de la inyección dc gaslift, la cual estará relacionada con el gas líquido que surge de la cabeza de pozo, variará en alrededor de 120 m³ de gas/m³ de líquido.

Tratamiento de agua contaminada con petróleo

Los tanques API son calculados para el tratamiento continuo de 40 m³/H desde el separador, siendo su capacidad capaz de manejar cargas discontinuas de hasta 100 m³/H durante un período de 6 horas (por ejemplo en el caso de drenaje de tanques).

Decreto 1.333/93

Normas y procedimientos que regulan la protección ambiental durante las operaciones de exploración y explotación de hidrocarburos

1- Introducción

La Secretaría de Planeamiento, Ciencia y Tecnología por medio de la Dirección de Medio Ambiente, debe controlar el cumplimiento de la conservación del Medio Ambiente durante las operaciones de exploración y explotación de hidrocarburos, tanto en áreas continentales como en la plataforma marítima del todo el territorio de la Provincia, ejerciendo las funciones de Autoridad de Aplicación para esos fines.

Con ese objetivo la Secretaría de Planeamiento, ciencia y Tecnología dicta las normas y procedimientos que regulan la protección ambiental, durante las etapas de exploración y explotación de hidrocarburos, que son detalladas a continuación y que deberán ser cumplidas por todas las empresas petroleras permisionarias, concesionarias, operadores de área, sean de origen nacional o extranjero o unión transitoria de empresas que actúen en las etapas de exploración y explotación de hidrocarburos.

1.2.1. Etapa de exploración

El estudio ambiental previo, en la etapa de exploración, será preparado antes de que se perfore el primer pozo exploratorio en el área asignada. Tiene como objeto dar recomendaciones para prevenir y reducir el Impacto Ambiental que puede generarse con la perforación exploratoria.

Dicho estudio ambiental previo a la perforación del pozo exploratorio será preparado por profesionales que acrediten comprobada idoneidad en la materia. La Dirección de Medio Ambiente adherirá al Registro de Consultores que a tal objeto instituirá la Dirección Nacional de Recursos, pudiendo agregar los inscriptos en la propia Dirección.

Los alcances del estudio ambiental previo a la perforación del pozo exploratorio deberá reducirse sólo al área de influencia de la zona elegida para la ubicación del pozo exploratorio y deberá contemplar principalmente las condiciones naturales superficiales y las del subsuelo inmediato para prevenir o reducir el impacto ambiental, siguiendo el contenido de las normas dadas en el capítulo 3 del presente anexo.

Una vez finalizado el estudio ambiental previo a la perforación del pozo exploratorio, el operador del área de exploración deberá enviar una copia del trabajo a la Dirección del Medio Ambiente para su evaluación y posterior archivo. Los gastos originados por este estudio ambiental previo serán por cuenta del operador del área de exploración.

Al comenzar la perforación y hasta el abandono del pozo, si es que resultara estéril, se procederá al monitoreo de las obras y tareas tendientes al cuidado ambiental, siguiendo las normas dadas en el capítulo 3 (etapa de perforación de explotación).

La provincia podrá por su cuenta monitorear las obras derivadas de la actividad de registración sísmica, con el aviso previo al contratista del operador responsable del área de exploración que cumpla con estas tareas

1.2.2. Etapa de explotación.

Se deberá preparar un estudio ambiental previo del área donde se verificó un hallazgo de hidrocarburos mediante el pozo o los pozos exploratorios en una determinada zona, para indicar un diagnóstico ambiental y formular recomendaciones a seguir durante la etapa de explotación con la finalidad de evitar o minimizar el impacto que sobre el medio ambiente puedan provocar las obras puedan provocar las obras correspondientes al desarrollo de un yacimiento de hidrocarburos.

El estudio ambiental previo al desarrollo de un yacimiento de hidrocarburos deberá ser de mayor envergadura de aquel correspondiente al pozo.

Para la ejecución del estudio ambiental previo, el operador del área a explotar deberá contratar -a su exclusivo costo- los servicios de grupos consultores de reconocida idoneidad sobre el tema, sean éstos argentinos o extranjeros, pero siempre ajustándose a las normas que aquí se dan.

En aquellos yacimientos descubiertos antes de la promulgación de estas normas, el operador del área de explotación, cualesquiera fuese la situación contractual, deberá presentar dentro del año de promulgadas, un estudio ambiental de la zona en explotación para dar un diagnóstico ambiental y la recomendación de las obras que corrijan eventuales impactos al medio ambiente en el área del yacimiento.

Tanto para el caso de futuros yacimientos como para los que se encuentren en explotación, se deberá cumplir con un monitoreo anual de obras y tareas, que tengan como finalidad proteger el medio ambiente natural del área y zonas de influencia a raíz del desarrollo del yacimiento.

3.2.4. Provisión de agua dulce.

Cuando las fuentes de provisión seleccionadas sean las provenientes de acumulaciones subterráneas, se deberán seguir las siguientes prácticas:

- En zonas donde exista control de la explotación de estas aguas, se coordinará con las autoridades correspondientes los volúmenes a extraer y los horizontes a explotar, perforando los pozos conforme a las normas existentes

- En zonas alejadas y una vez definida por los estudios geológicos la ubicación y el horizonte a explotar, la programación del pozo tendrá que contemplar la cementación de la cañería de protección hasta la superficie para asegurar que no exista riesgo de contaminación con aguas salobres o de superficie. La locación tendrá drenajes adecuados a los regímenes de lluvias, sobre todo en zonas inundables y los cabezales de producción asegurarán su hermeticidad

- En cada pozo para obtención de aguas subterráneas dulce, se deberá registrar un perfil eléctrico

- Curvas de SP y Resistividad - con equipos portátiles. Además se deberá controlar los estratos atravesados por el sondeo mediante una detallada descripción de las muestras rocosas obtenidas

- El régimen de producción acorde con el potencial del pozo de agua determinado por ensayos, mantendrá una relación que asegure que no se producirá el aumento de la concentración salina del acuífero explotado

- Completados los trabajos de perforación exploratoria, los pozos de agua serán abandonados cementando el intervalo de explotación y reemplazando el cabezal de producción con una tapa soldada sobre la cañería. Cuando la provisión de agua se realice aprovechando fuentes naturales superficiales como lagos, lagunas, ríos o arroyos se deberán tomar las siguientes prevenciones

- Ubicar la planta de captación y bombeo alejada de los vados o senda de acceso de la fauna silvestre o animales domésticos, hacia sus abrevaderos naturales

- Las citadas instalaciones se ubicarán en un recinto conveniente cercado cuando exista vida animal en el área

- Los límites del recinto estarán convenientemente protegidos con bordos o zanjas de contención de manera de asegurar que derrames de combustibles o aceites de los motores y bombas no puedan ser arrastrados hasta las fuentes de agua

- En el tendido de acueductos y cuando lo permitan las condiciones técnicas de operación, es recomendable el uso de cañerías tendidas en la superficie del terreno. El menor peso de estas cañerías que facilitan su transporte y montaje disminuye los requerimientos de picadas, desmontes o zanjeado, de los terrenos por donde deberá pasar

Autor: Soledad Elias, Lisa Wantz, Laura Mastroscello y Juan pablo Kim. Argentina.

Editor: Ricardo Santiago Netto (Administrador de Fisicanet).

Procesamiento del gas y del petróleo.